Один из инновационных методов изготовления корпуса контроллера с водяным охлаждением

Время публикации:

2021-12-22

Алюминиевые сплавы для литья под давлением легкие и обладают высокой размерной стабильностью для деталей сложной геометрии и тонких стенок. Алюминий обладает хорошей коррозионной стойкостью и механическими свойствами, а также высокой тепло- и электропроводностью, что делает его хорошим сплавом для литья под давлением.

В процессе литья используется стальная форма, часто способная производить десятки тысяч отливок в быстрой последовательности. Пресс-форма должна состоять как минимум из двух частей, чтобы можно было снимать отливки. Цикл литья начинается с того, что две половины пресс-формы плотно сжимаются вместе прессом для литья под давлением. Расплавленный алюминий впрыскивается в полость пресс-формы, где он быстро затвердевает. Эти секции надежно закреплены в машине и расположены так, что одна неподвижна, а другая подвижна. Половинки штампа раздвигаются, и отливка выбрасывается. Формы для литья под давлением могут быть простыми или сложными, иметь подвижные направляющие, стержни или другие секции в зависимости от сложности литья. В большинстве машин для блокировки используются механизмы, приводимые в действие гидравлическими цилиндрами. Другие используют гидравлическое давление прямого действия. Машины для литья под давлением, большие и малые,

Из-за особенностей процесса литья под давлением нельзя избежать возникновения некоторых типичных дефектов. Эти типичные дефекты включают газовую пористость, усадочную пористость, включения, трещины, холодный затвор.

、Сетевые трещины и другие. Это может привести к двум опасным последствиям: утечка и плохая теплопроводность.

Крупные компоненты, такие как инвертор или корпус контроллера или шасси, всегда изготавливаются методом литья под давлением из алюминия. Поскольку в корпусе устанавливается все больше и больше мощных электрических компонентов, традиционных устройств воздушного охлаждения, таких как радиатор, недостаточно для обеспечения правильной работы деталей за счет снижения температуры, особенно для некоторых ключевых электрических компонентов, таких как IC, IGBT. Поэтому необходимо задействовать устройство водяного охлаждения.

Как изготовить один литой алюминиевый корпус с камерой водяного охлаждения? Инженеры Metalli в сотрудничестве с нашими партнерами по литью, вложившие огромные знания и опыт, преуспели в изобретении инновационного производственного метода для формирования корпуса этого великолепного изделия.

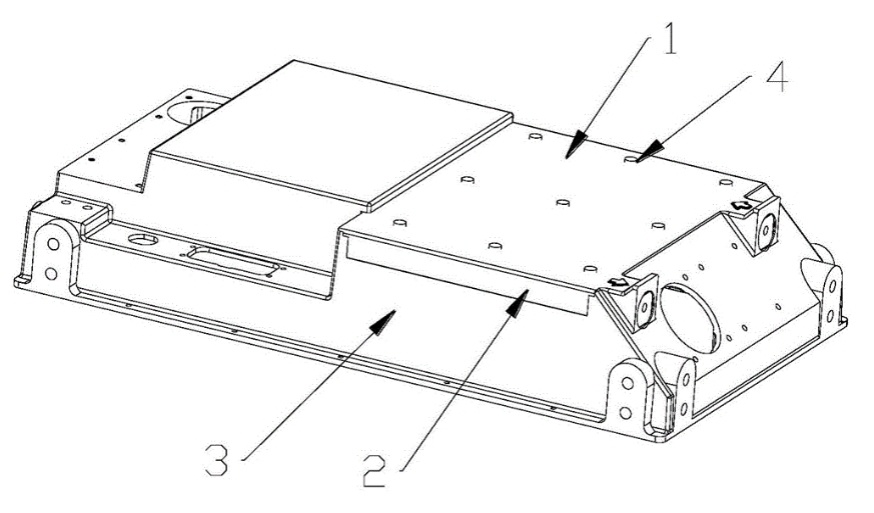

Наш процесс, во-первых, состоит в том, чтобы создать одну отдельную холодную плиту. Используйте обработку с ЧПУ, чтобы получить желаемый внутренний канал, и запечатайте одну верхнюю крышку на канале методом вакуумной пайки. Таким образом, закончена одна полная холодная плита. И все электрические компоненты, требующие теплопередачи, будут непосредственно контактировать с этой охлаждающей пластиной при установке. Мы можем полностью положиться на холодную пластину с отсутствием утечек благодаря высококачественному алюминиевому листу AA6061 или 6063. Второй шаг — отлить весь корпус, включив в него эту готовую охлаждающую пластину. После процесса литья может быть реализована дальнейшая обработка, такая как механическая обработка, обработка поверхности, чтобы получить окончательный корпус. Обычно материал корпуса кристалла такой же, как ADC12 или A380.

Давайте посмотрим, какая разница в проводимости между литьем под давлением и алюминиевой пластиной 6063.

Электропроводность AA6063 201 Вт/мК

Проводимость ADC12 96 Вт/мК

Затем мы можем получить чрезвычайно отличные тепловые характеристики, представив этот тип корпуса. Нам не нужно беспокоиться о риске утечки и плохой теплопроводности из-за типичных дефектов литья под давлением.

В августе 2021 года мы получили патент на производство этого метода. И номер патента CN202111006618.5.

В настоящее время существует не менее 10 моделей контроллеров, инверторов или коммуникационных корпусов, в которых уже используется этот новый передовой метод. А положительные отзывы клиентов побуждают нас развивать эту технологию.

Больше новостей

2024/02/29

Электрический автомобиль тепловой системы управления

Электромобили (EV) представляют собой революционный сдвиг в автомобильной промышленности, обещая более чистое и устойчивое будущее. Одним из важнейших аспектов, влияющих на их производительность и эффективность, является система теплового управления электромобилем (EVTMS).

2024/02/22

Распутывание секретов ультра-точности полировальные машины

Когда люди впервые слышат о сверхточной обработке, это часто кажется таинственной, передовой технологией. Сегодня позвольте Metalli провести вас через историю развития этой загадочной техники.

2024/02/15

Технология обработки с ЧПУ: принципы, преимущества, приложения и будущее развитие

Обработка с ЧПУ-это технология, которая использует компьютерное управление для обработки деталей на станках. Это не только повышает эффективность производства и точность обработки, но также снижает затраты на рабочую силу и сводит к минимуму человеческие эксплуатационные ошибки.