Передовые методы обработки сложных высокоточных тонкостенных деталей из алюминиевого сплава

Время публикации:

2024-03-15

Введение

Тонкостенные конструктивные компоненты из алюминиевого сплава, известные своим легким весом, прочностью на сжатие и коррозионной стойкостью, широко используются в запасных частях для аэрокосмической промышленности для снижения общего веса самолета и повышения летных характеристик. Однако из-за больших размеров и высоких требований к качеству поверхности традиционные методы обработки часто вызывают остаточные напряжения, что приводит к изменениям размеров и трудностям в соответствии со спецификациями продукта. Эта статья посвящена сложной форме высокоточной детали из алюминиевого сплава с тонкими стенками, используемой в аэрокосмической промышленности. Оптимизируя процесс обработки и стратегически организовывая операции термообработки, холодной обработки и электроэрозионной обработки (EDM), устанавливается управляемый маршрут процесса с улучшенным качеством и эффективностью обработки.

Проблемы обработки

Материал тонкостенной детали-высокопрочный твердый сплав 2D14 с относительно большим общим объемом и тонкими стенками, требующий высокой точности размеров и геометрических допусков. Механическая обработка включает фрезерование полостей и профилей, где напряжения, вызванные зажимом, во время обработки приводят к отклонениям размеров. Эти отклонения препятствуют удовлетворению требований к высокой точности аэрокосмических компонентов.

Организация процесса

1. Общий маршрут процесса

Основываясь на особенностях детали и задачах обработки, разработана рациональная последовательность операций, включающая холодную обработку, электроэрозионную обработку и термообработку. Общее расположение процесса показано на рисунке 1, а внешняя структура детали показана на рисунке 2.

2. Термическая обработка

Осуществление стабилизации термической обработки имеет решающее значение. Первая стабилизация предполагает помещение черновой заготовки в печь искусственного старения, нагрев ее до 250-290 ° С, выдержку в течение 2-4 часов, а затем воздушное охлаждение. Вторая стабилизация подразумевает помещение заготовки в стареющую печь, нагрев ее до 250-290 ° С, выдержку в течение 1-2 часов и термоциклирование. Алюминиевый сплав подвергается термическому циклу, помещая компонент в низкотемпературный контейнер при температуре от-70 до-50 ° C в течение 1-2 часов. Для повышения эффектов может применяться криогенная обработка жидким азотом, при этом скорость охлаждения незначительно влияет на результаты термического цикла.

3. Холодная работа

Чтобы избежать деформации во время фрезерования с ЧПУ, процесс делится на этапы черновой обработки, полуобработки и отделки. Во время черновой обработки скорость инструмента 6000-7000 об/мин эффективно удаляет материал и формирует общий контур детали, оставляя припуск 3-5 мм для полуобработки. Полуобработка при скорости инструмента 2000-2500 об/мин обеспечивает шероховатость поверхности и яркость, оставляя припуск 0,5-1 мм для отделки. Отделка с пониженной скоростью инструмента 1500-1800 об/мин исключает припуски и обеспечивает качество поверхности.

4. Электроэрозионная обработка (EDM)

После завершения обработки полости и профиля заготовка сохраняет процесс зажима на обоих концах. Чтобы избежать деформации, вызванной напряжением, во время снятия зажима используется EDM. Эта не-Контакты разгрузочная обработка устраняет механические деформации и ошибки. Использование положительной полярности (заготовка в качестве анода, электродная проволока в качестве катода) и выбор тока 3-5 А, ширина импульса 30-50 мкс и рабочий цикл от 1:7 до 1:5 обеспечивают эффективную электроэрозионную обработку.

Заключение

Эта статья оптимизирует обработку сложных высокоточных тонкостенных деталей из алюминиевого сплава, обращаясь к их сложным характеристикам обработки. Рационализируя последовательность операций холодной обработки, термообработки и электроэрозионной обработки, а также выбирая соответствующие инструменты и методы для черновой, получистовой и чистовой обработки, эффективно обеспечивается качество и эффективность производства деталей, отрываясь от зависимости от высококлассных станков. Практическая проверка демонстрирует рациональную компоновку технологического маршрута, научную и компактную организацию операций, избежание изменения размеров при механической обработке, сокращение времени выполнения работ и повышение эффективности производства.

Больше новостей

2025/11/04

Узнайте, как паяные пластинчатые теплообменники эффективно回收 промышленное отопление отходов, снижая затраты на энергию и поддерживая устойчивые производственные процессы.

2025/08/29

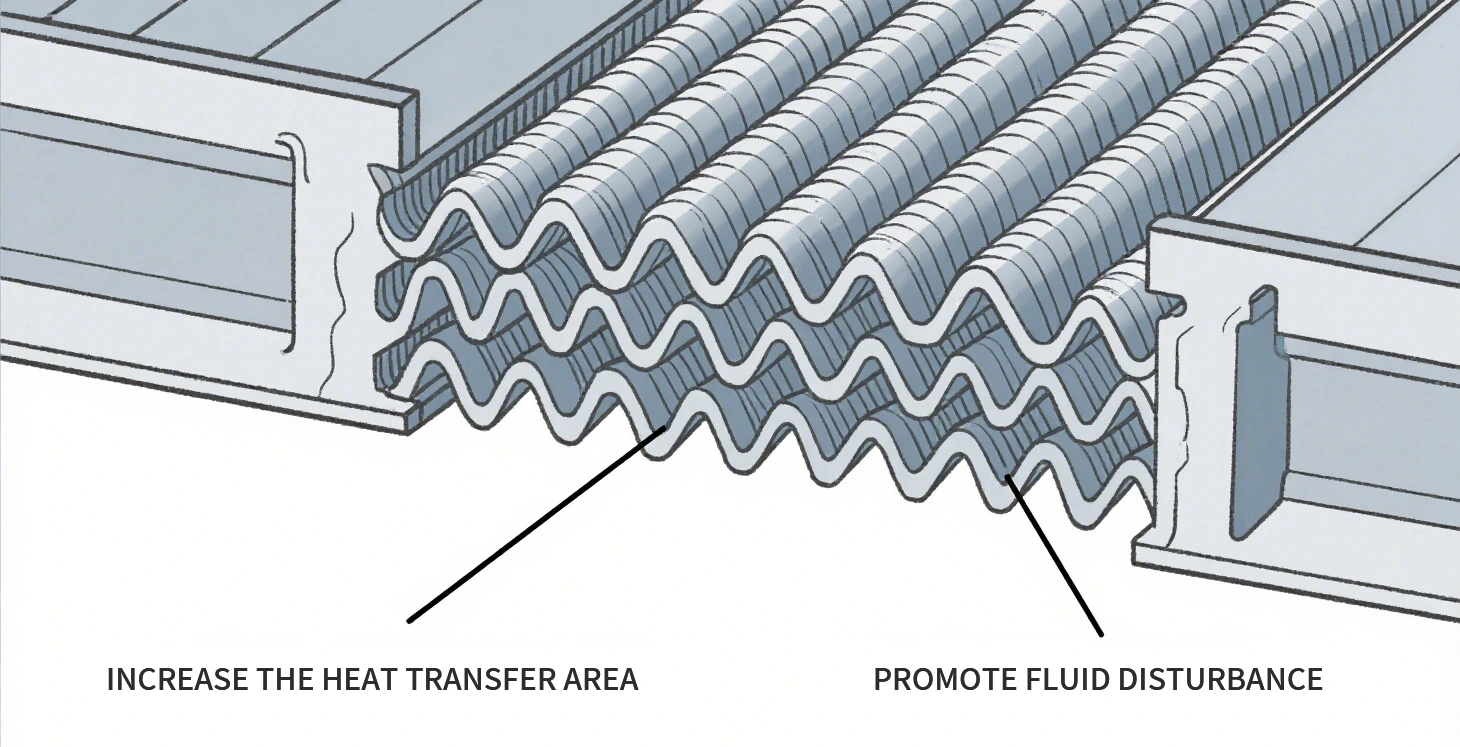

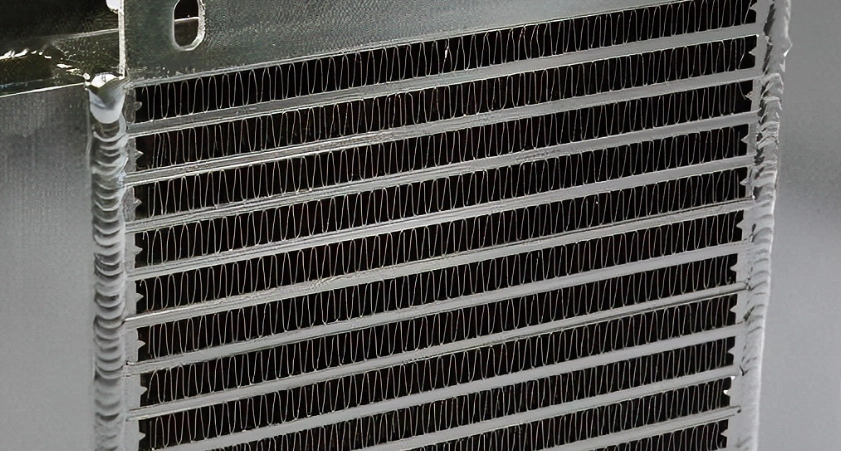

Узнайте, как пластинчато-ребристые теплообменники могут значительно повысить тепловую эффективность в химических процессах. Ознакомьтесь с их принципами работы, конструктивными преимуществами и промышленными применениями.

2025/07/30

Узнайте, как пластинчато-ребристые теплообменники улучшают теплопередачу в промышленных газовых системах, обеспечивая высокую эффективность, компактную конструкцию и надежную тепловую производительность.